Olağanüstü güzelliği ve çeşitliliği olan metamorfik bir kaya olan mermer, birkaç bin yıl için önemli bir yapı malzemesi olmuştur. Modern teknolojinin kesinliği sayesinde, mermer tüketiciler için giderek daha erişilebilir ve uygun fiyatlı hale geldi. Mermer imalatındaki gelişmeler (mermer "fabrikasyonu"); patlayıcılar, kompozit uçlu matkaplar, elmas uçlu tel testereler, süper hızlı testereler, epoksi sızdırmazlık ve bilgisayar kontrollü parlatmadır.

Şekil 1a

Şekil 1aGiriş

Şekil 1a

Şekil 1açıkarma

Şekil 1b

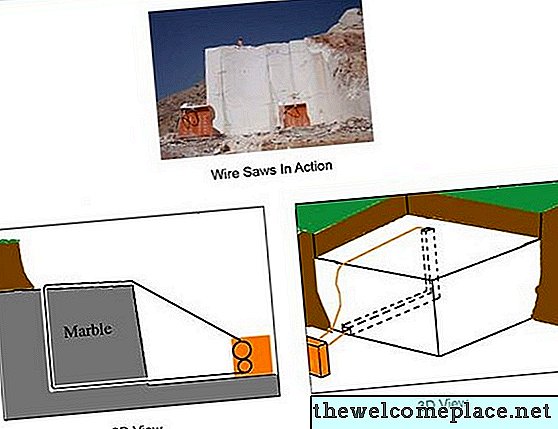

Şekil 1bEkstraksiyon işlemi sırasında, küp şeklindeki masif mermer parçaları yerden kesilerek taş ocağından taşınır. Çatlaklar, çatlaklar ve taştaki diğer estetik hasar riskini en aza indirmek için, imalatçılar mermeri nazikçe ayırmak için "tel testerede" bilinen bir işlem kullanırlar (Şekil 1a ve 1b). İlk önce, iki adet 3 inç genişliğinde delik birbirine dik olarak delinir. Delikler birleştiğinde, yapay elmaslarla gömülmüş ağır hizmet tipi bir tel beslenir ve bir volan içerisine sabitlenir ve bir ilmek oluşturur. Güçlü bir motor, elmas gömülü kabloyu çok hızlı bir şekilde dolaştıran volana devasa bir tork uygular. Elmas, mermerden çok daha sert olduğu için, sürtünme hızla ortadan kalkar ve düzgün bir kesme düzlemi bırakır.

Tümüyle taktıktan sonra, başka bir dikey delik delinir ve işlem diğer dikey düzlemi keserek tekrarlanır. Yatay düzlem için, tel testeresi mermerin yaklaşık yüzde 80'ini keser ve ortada kalan bir daire bırakır. Bu noktada tel çıkarılır ve bir hidrolik ekskavatör makinesi dikey düzlemi serbest bırakmak için yatay kesilmiş düzlemlere bir kamaya zorlar. Son olarak, bir vinç, imalathaneye taşınması için parçayı bir kamyona veya demiryolu vagonuna yükler.

Çete Testere

şekil 2

şekil 2İmalathanede, parça altında hidrolik kaldırıcı bulunan bir platform üzerine yüklenir. Bu platformun üzerinde "gang saw", 10 ila 15 feet uzunluğundaki bir çelik düzeneğin bir dizi krank miline pistonlarla bağlanmış bir dizi testere bıçağı vardır (Şekil 2). Dev bir motor, krank milini döndüren ve testere bıçağını inanılmaz bir oranda yatay olarak ileri geri hareket ettiren volanı döndürür. Her testere bıçağı, elde edilen levhaların istenen kalınlığına göre, genellikle 3 cm (2 cm de oldukça yaygın olmasına rağmen) aralıklıdır. Bıçaklar ileri geri göründüğünde, hidrolik asansörler bloğu kendi içine iterek plakaları keser. Tamamlandığında, iki işçi hafifçe her bir döşemeyi eğecek, özel bir kelepçeyi iliştirecek ve bitirme alanına kaldırmak için tavana monte edilmiş bir vinç kullanacaktır.

Parlatma ve Sızdırmazlık

Döşeme yüzü aşağıya yatırılır ve ince dereceli, elmas kaplı bir aşındırıcı ped bulunan bir makine, düz ve belirsiz bir şekilde yansıtıcı olana kadar döşemenin yüzeyini siler. Bir işçi (veya dükkana bağlı olarak makine) daha sonra yüzeye düzgün bir epoksi astar kat üzerine sürülür ve 48 saat boyunca kurumaya bırakılır. Isı lambaları bu işlemi hızlandırabilir. Kuruduktan sonra, levha ters çevrilir ve işlem karşı taraf için tekrarlanır. Cilalı ve mühürlü, bitmiş slablar daha sonra perakendecilere ve distribütörlere gönderilir.

Su Jeti Kesimi ve Islak Testere

Figür 3

Figür 3Perakendecinin gösteri odasında, müşteriler görüntüleyebilmek için dev demir oksit kaplı şövale plakalarında sergileniyor. Bir döşemenin seçilmesinden sonra müşteri, projesinin (mutfak tezgahı, balo salonu zemini veya banyosu) boyutlarını, plakayı kendi üzerinde şekillendiren satıcıya verir.

Bu parçaları kesmek için, imalatçılar geleneksel olarak "ıslak testere" adı verilen ve tungsten karbür ile kaplanmış dairesel testerelerin plaka boyunca kesip, sürekli su akışlarının bıçakların üzerine aşırı ısınmasını engellemek için kullandığı bir işlem kullandı.

Bugün, çoğu üretici parça kesmek, cihazlara delik açmak ve eğimli kenarlar oluşturmak için "su jeti ile kesme" adı verilen bir teknolojiyi kullanıyor. Su jeti kesiminde, su 60.000 psi'ye kadar basınçlandırılır ve konsantre bir akışta dışarı akmasına izin verilir. Ses hızının 2,5 katına çıkan akım, mermere çarpmadan önce havayı toz halindeki bir aşındırıcıyla (örneğin alüminyum oksit veya garnet) karıştırır (Şekil 3). Sonuç, iki boyutlu ve üç boyutlu uygulamalar için kullanılabilecek kesin bir hiper erozyondur. Bu hassasiyet derecesi nedeniyle (mikrometre aralığında), bir bilgisayar tüm kesme işlemini kontrol eder.